| 离杭州不远,在京杭大运河畔著名的古镇塘栖曾有一家著名的老厂——杭州新华丝厂,这是一家生产白厂丝、涤纶丝、绸缎、丝毯四大类产品的国有大型企业。如今,塘栖镇东日晖桥边这家有过昔日辉煌的国营大厂,除了留在当地人记忆中的骄傲外,仅留下了偌大的老旧厂房。 新华丝厂的前身为崇裕丝厂,1927年由湖州南浔巨富庞家的庞赞臣、刘家的刘梯青与张琴伯、俞富岩等集银洋28万元在塘栖镇东日晖桥畔兴建,翌年投产。厂区面积42亩,职工1300余人,主要设备有意大利式五绪坐缫机492台,德国造兰开夏锅炉2台,年产白厂丝10余吨。该厂为浙江较早引进国外成套制丝设备和技术的缫丝厂,生产9/11、11/13丹尼尔细纤度的厂丝,以“双鹤”为商标,主要销往欧洲、北美、东南亚等部分国家和地区,产品获1929年西湖博览会优等奖等,享誉欧美。 1929年世界经济危机后,因各国购买力下降,中国生丝出口受到严重影响,加上日本丝业自民国以后快速发展、人造丝的普及化,而国内丝业又缺乏改革创新精神,致使中国蚕丝的对外贸易一落千丈,蚕丝业一度陷于极度衰落状态,使整个农村经济濒于破产。民国政府当局采取蚕丝改良、统制管理等诸多政策措施,使蚕丝业在20世纪30年代中期有所复苏。1936年,崇裕丝厂有坐缫机232台,又引进日本产立缫机192台及相应的煮茧、复摇设备,厂丝年产量增加至40余吨,品牌为金鹤、银鹤、红鹤、超山,产品主要销往欧洲、北美洲以及东南亚的国家和地区,在国际市场上享有盛誉,为当时浙江乃至全国一流的缫丝出口企业。 抗日战争时期,崇裕丝厂厂房被伪军36师所占,丝厂毁坏较严重,被迫全面停工5年,出租给他人经营3年。抗战胜利后,各行业复苏,百废俱兴,国家资本的中国农民银行信托部参股该厂,拥有55%的股权,工厂更名为崇裕丝业股份有限公司塘栖丝厂(习惯上仍称崇裕丝厂)。崇裕公司设总管理处于上海,同时在杭州、无锡设办事处。国有资本参股崇裕丝厂后,崇裕丝厂生产得到较快的恢复。调查资料显示,1947年,崇裕丝厂由庞赞臣任总经理,罗锦江任厂长,拥有缫丝车460台,其中立缫车200台,坐缫车260台,煮茧机1台。虽然未达到之前的水平,但是能够在短时间内恢复到这个水平也属不易。调查资料还显示:该厂“丝生产力尚强,每天能出生丝六七百斤,商标为金崇裕及银崇裕二种,行销国内外,声誉尚佳”,但因总体丝业市场萎靡,成本提高,以致亏损严重,“虽有政府贷款救济,仍不能维持现状”。关于工人的工作、培训、生活等情况,资料显示:“厂中共有工人近千,待遇与无锡相较,约只四分之一。……坐缫工人来自近乡,每日清晨多乘舟船来厂,放工后乘原船返家。厂中工作时间,虽做十一小时,而途中往返需二三小时。”说明在国统区通货膨胀的背景下,该厂生产步履维艰,工人每天工作艰辛而工资低下。

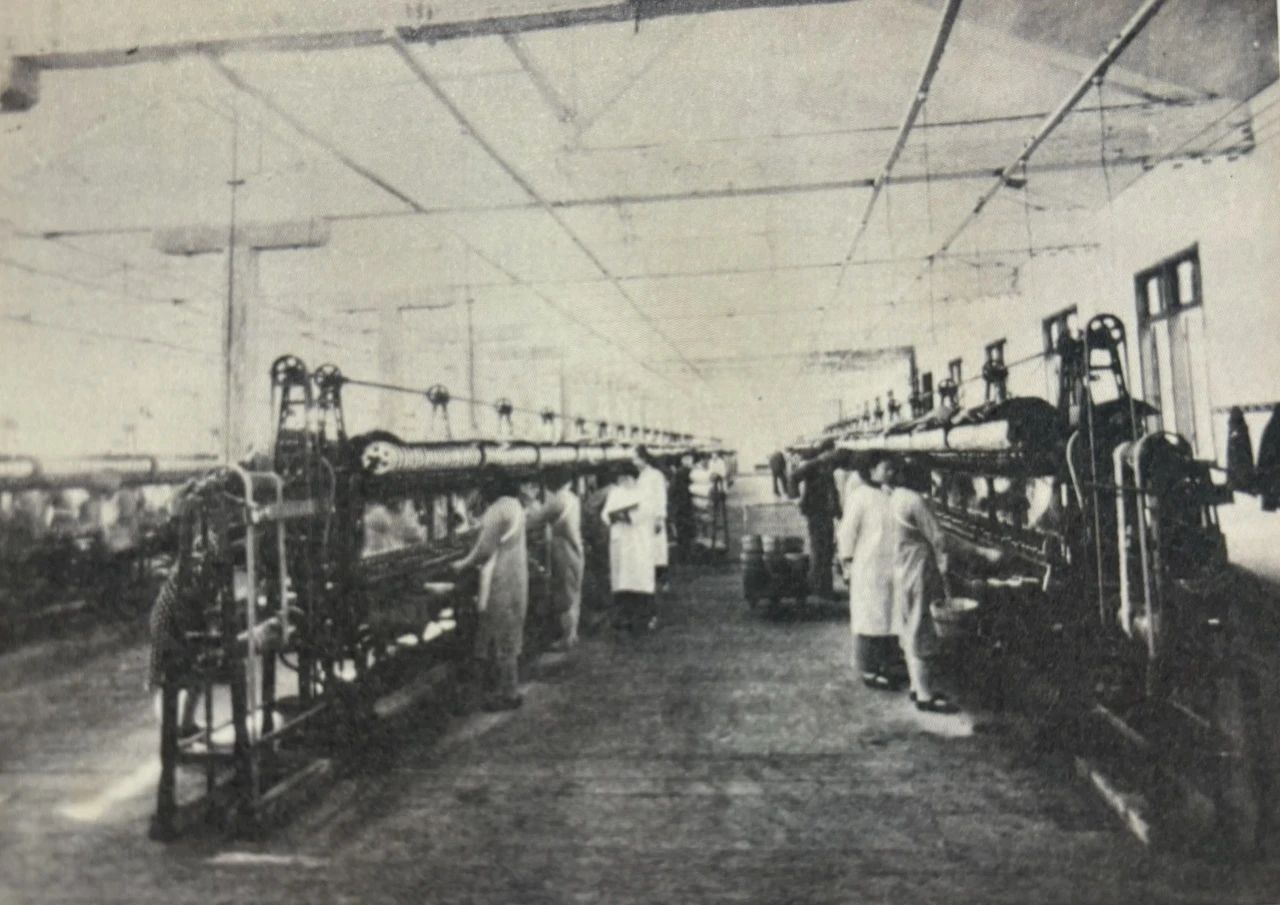

▲新中国成立前的崇裕丝厂工场 1949年塘栖解放后,5月17日,杭州市军事管制委员会派李克昌到厂工作,并于7月正式接管该厂,恢复生产。1950年2月,恢复崇裕丝厂厂名,并先后撤销原崇裕公司上海总管理处和杭州、无锡办事处。1952年1月,经浙江省财政经济委员会批准,崇裕丝厂被改造为公私合营企业,属省轻工业厅管理。至该年年底,工厂的坐缫车全部改为立缫车,产量从1949年的22.96吨增加到87.8吨。1956年,该厂改由杭县政府管辖。在第一个五年计划时期,该厂生产有了快速发展,1957年的丝产量达到183.27吨,总产值512.46万元,比1952年分别增长109%和122%。 1958年,崇裕丝厂改由杭州市纺织工业局管辖。在“大跃进”的形势下,该厂生产得到发展,工人上工制度也由两班制改为三班制,当年总产量和总产值分别达到247.1吨和791.65万元。同年创办杭州丝绸印染联合厂时,崇裕丝厂还派出技术人员给予支援。但从次年到1961年这三年困难时期,工厂因原料短缺而发生季节性停产,导致亏损。1965年,在国家支持下新建的缫丝车间投产,形成立缫车494台的生产规模,生产有所恢复。1966年5月,崇裕丝厂划归杭州市丝绸工业公司管理,更名为杭州新华丝厂,并确定为全民所有制企业。企业占地255亩,有职工3000人。 1956年“文化大革命”爆发后、新华丝厂的生产也受到影响,但广大职工和技术人员克服围难,坚持生产。1973年8月,由杭州新华丝厂、杭州纺织机械制造厂和省轻工业科学研究所等十多个单位的工人、干部和技术人员参加的三结合自动缫丝机试验研究小组,试制成功一组ZD721型自动缫丝机。这组自动缫丝机机械特性、生产效能、操作管理、维修保养等方面,都较浙江当时各种型号的自动缫丝机先进,达到了优质、高产、低消耗的要求。从1974年开始,由于受“四人帮”的干扰破坏,新华丝厂在三年多的时间亏损达400多万元。

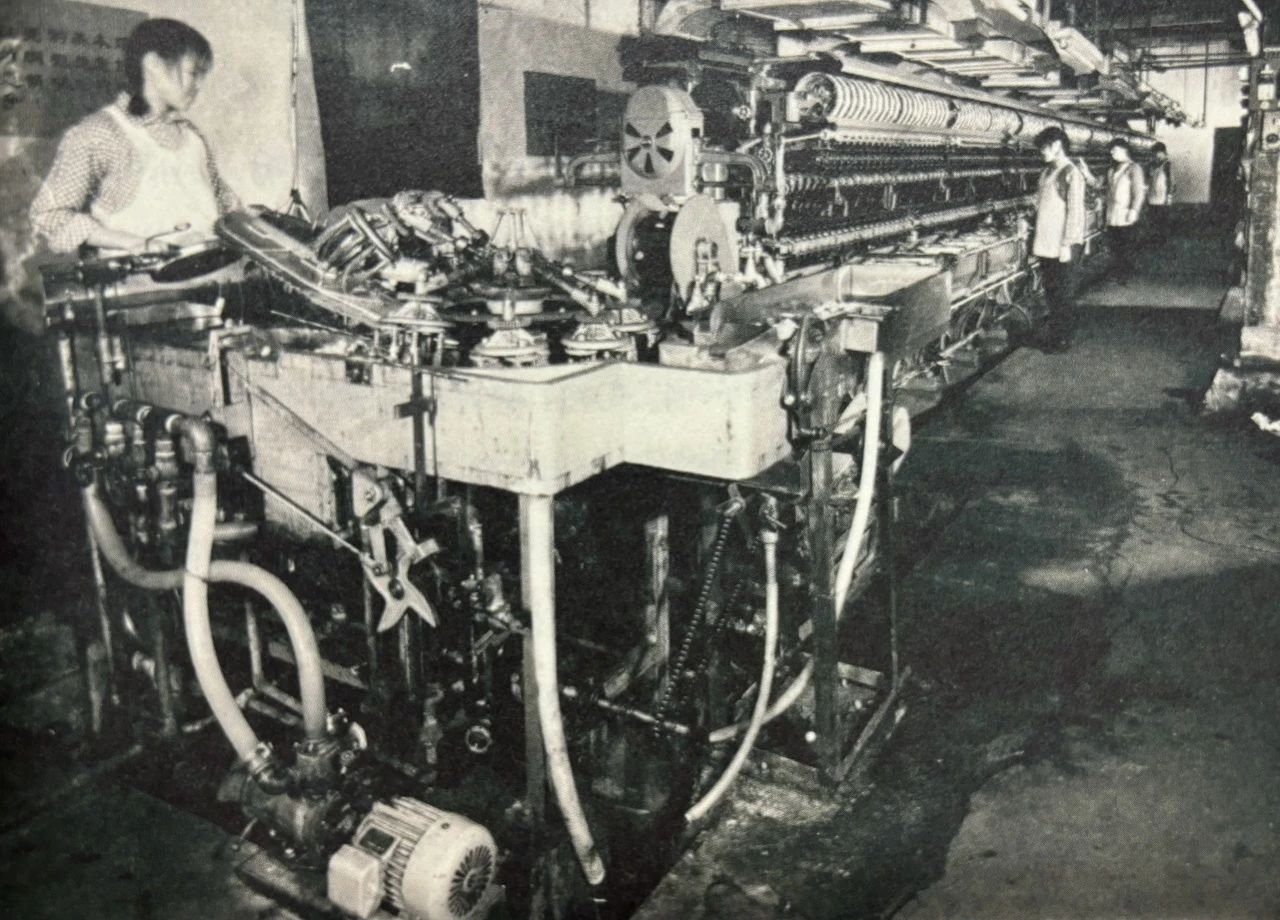

▲1974年杭州新华丝厂研制的ZD721型自动缫丝机 粉碎“四人帮”后,新华丝厂党委发动群众,抓纲治厂,发展生产,迅速扭亏为盈。1979年,新华丝厂组成了新的领导班子,厂党委发动群众大搞增产节约运动,工人们提出了97条增产节约建议,厂领导逐一组织落实。由于产品质量等级提高,增收5416元;因降低消耗而节约下来的茧子价值4100多元;锅炉人则千方百计降低煤耗,仅第一季度就节约38吨煤;工人们为节约运费,厂内运茧自己搬运,又省了近千元费用。经全厂职工的努力,新华丝厂首季八项经济技术指标全面超额完成,全季利润达到6.7万余元,相当于计划的22倍。为保证原料蚕茧供应,1979年,新华丝厂重视扶植社队搞好蚕桑生产,通过设立蚕桑联系点和派人深入社队调查研究,帮助解决一些实际困难,促进蚕桑生产的发展。 1980年,新华丝厂借改革开放的东风,开始了大改革、大发展的新时期。 新华丝厂在20世纪80年代初开始的经营管理改革主要包括以下一些内容:一是建立健全基础管理工作。包括以产品标准化为核心,制定各类产品的工艺流程、操作规程,设备、安全、卫生等方面的标准,计划、财务、生产、劳工、物资、设备、能源等七大方面的管理工作标准。二是划小核算单位,实行全面核算。从1980年起,新华丝厂开始实行全面经济核算。在厂的经营体制上,由厂部统一经营管理厂部、车间。在厂的财务体制上,由厂部集中核算改为厂部、车间二级核算;把全厂一本账、一口锅,变为车间独立核算、自负盈亏。分账核算,分灶吃饭,按各车间经营成果分配奖金。不仅企业对国家是一个独立的经济实体,而且车间对厂部也是一个责、权、利统一的独立的经济实体。既有外部的产、供、销,又有内部的产、供、销。三是建立完善经济责任制。其中第一阶段是建立岗位责任制,第二阶段是在岗位责任制的基础上将其发展成企业内部责、权、利相结合的经济责任制,第三阶段是发展成以企业内部层层承包为主的企业经营管理制度,即科学制定的由厂长承包的年度总目标(包括实现利润、产品质量、职工年均收入等)。总目标中的实现利润、产品质量再做分解承包,第一次分解到主要产品,由分管厂长向厂长承包;第二次将实现利润、产品质量分解到生产车间,由车间主任向分管厂长承包;第三次是车间主任把承包的指标分解到工段或班组,由工段长、班组长向车间主任承包。这是纵向分解,同时进行横向分解,即将组成年度总目标的各种参数如产值、产量、单位成本、销售收入、利润及成本中的各项费用、原料消耗、能源消耗等分解到各科室,由职能科室向厂长承包。通过经济责任制的建立和完善,实现厂部对科室、车间和职工定量考核,企业对国家承担的经济责任通过指标分解,层层落实,做到“千斤重担众人挑”。四是在分配制度上,在确保国家利益的前提下,企业多留,个人多得;“联责到劳,按劳分配”,在国家规定的工资、奖金政策范围内,拉开企业内部部门之间、车间之间、职工之间的工资奖金收入差距,体现多劳多得、优劳优酬的原则。五是从1984年9月开始实行厂长负责制,强化生产经营管理系统,形成决策快、指挥灵、效益高的经营管理新局面。六是改革企业内部干部制度。1984年,新华丝厂开始破除干部终身制,做到“能上能下,能工能干”,不适合的中层干部调任一般干部或当工人,年富力强的能干工人可以提任各级干部。 这一系列改革的核心是以全面经济核算为核心的经济责任制,这一制度极大地激发了全厂上下的生产积极性和创造力,使企业面貌发生深刻变化,企业效益显著提高。改革三年,新华获得的利润总额相当于前十四年利润的总和,创造的利税相当于固定资产原值的2.5倍,即三年赚了2.5个“新华”。从1980年至1987年,新华丝厂工业总厂值平均每年递增16.4%,利润平均每年递增39.58%,改革八年实现的利润总和是前三十年实现利润总和的2.51倍。

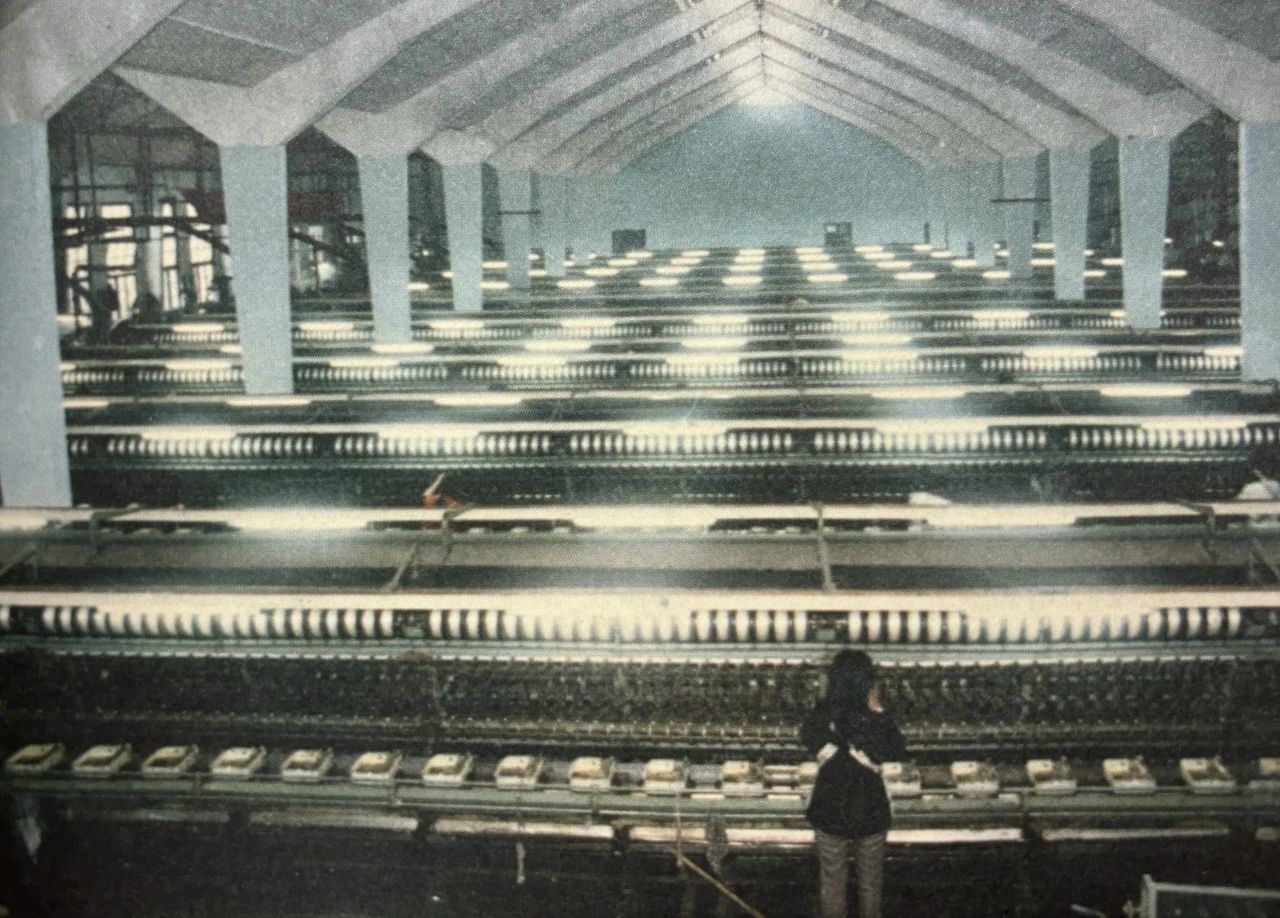

▲20世纪80年代的新华丝厂自动缫丝车间 在向管理要效益、向改革要效益的同时,20世纪80年代新华丝厂狠抓技术改造和产品研发,向技术要财富。 在技术改造方面:一是缫丝生产线的重大技术改造。新华丝厂投资280万元,建成了国内第一条缫丝自动化、连续化生产车间。这是以新华丝厂为主,并由浙江丝绸研究院、浙江丝绸工学院、浙江省机械研究所、杭州纺织机械厂等单位协作攻关的国家和浙江省重大项目。早在1982年,该项目的四个单项成果ZD8201型初混输送机、ZD8202型自动剥茧机、ZD8203型选茧机和煮熟茧水浮式管道输送装置就通过了省科委组织的技术鉴定,1985年3月又通过了国家鉴定。该项技术改造成果在生产布局方面,对混、剥、选、煮工序用“垂直方向、分层流动”的形式布置,车间建筑高5层32米,面积2300多平方米。这样的生产布局改变了历来缫丝工厂“水平方向,分段流动”的生产方式,使缫丝工艺的整个生产过程自原料的准备到产品的包装出厂等各道工序,采用真空、气力、水力、光电、自动控制、程序控制、自动计量、电子显示等新技术,各工序间的原料茧、半成品输送均采用各种形式的自动输送和自动计量装置,代替原来繁重的体力劳动,实现缫丝生产的连续化、自动化,使生产工艺和机械设备达到新的水平,为我国缫丝工业填补了空白,节约劳动力150人,效率提高一倍以上。该项目正式投入生产22个月,为工厂增加利润48.5%,投产一年半就收回了全部成本,投产2年创利300多万元,成为企业利润的支柱车间,使企业利润从原来的100万元提高到500万元。二是自行设计、自行施工,建成了750千瓦热电站,使锅炉蒸汽先用于发电后用于缫丝,能源二次利用。项目投产5年发电1100万度,投资3年就全部收回成本。三是建立了水、气、电仪表中心,加强了水、气、电投入产出的计量控制,半年就收回了全部投资。四是对机修车间挖掘潜力,通过技术改造,自行生产K74织机,既拓展了新华的经营范围,又增加了利润。 在产品改造、新产品研发方面,新华提出了“一主多副,综合经营”的方针,以传统产品白厂丝为主,大力开发绸缎、丝毯、涤纶、副产品等其他产品,提高企业经营效率。1981年,新华丝厂试制和生产丝织地毯获得成功,以后又开发出高级挂毯等产品,为发展生产、多创外汇又开辟了一条新途径。1982年,新华在丝绸这根产业链上开发出绸缎产品,开始生产被面、合纤绸等,以后逐渐扩大规模,到20世纪80年代末期已拥有3000平方米新厂房、100台织机,年产各种规格的高档真丝绸缎150万米,提高了传统产品的附加值。1986年,新华丝厂从美国引进的年产1000吨涤纶长丝项目投产。该项目具有投资省、见效快、还贷早的特点。项目利用原有厂房上马,1986年2月设备到厂,6月就完成了第一期机器安装任务,至8月已形成生产能力,至年底涤纶长丝产量已达400多吨,实现利税130万元,并于年底前还清了引进设备贷款66.4万美元。1989年,为搞好对外加工,新华丝厂根据进口的蚕茧洁净度差的情况,组织技术攻关小组,负责提高洁净度等技术问题。经反复研究,制定出一套从精选蚕茧、控制煮茧温度到匀速拉丝等提高洁净度的生产方案,并在每道生产工艺上安排专人进行技术标准监督,解决了劣质蚕茧厂丝的质量问题,经省商品检验局品质检验核定为3A级。因新华加工的白厂丝质量过硬,品级高,交货及时,深受港商的好评,加工合同纷至沓来,仅20世纪80年代末就与香港倩然公司、香港集成公司签订加工2000吨蚕茧的合同,不仅解决了当时企业生产原料不足的问题,而且跻身国际缫丝市场。通过实施“一主多副,综合经营”方针,至20世纪80年代末,新华形成白厂丝、绸缎、涤纶丝、艺术丝毯、电五大类50多个产品,年产白厂丝500吨、绸缎80万米、涤纶丝2500吨、丝毯2000平方米、电1400万度,大大提高了企业的应变能力,保证了企业经济效益的稳定增长。 20世纪80年代的新华丝厂十分注重技术在企业发展中的关键作用,提出向技术要财富、“建设科技队伍是振兴企业之本”的口号,努力把科学技术转化为生产力,因此该厂十分注重培养科技人员,充分发挥科技人员在科研和生产中的作用,并在业务上培养、政治上信任、生活上关心科技人员。工厂成立了技协、学会和科协,分别开展科学研究、技术研发、技术培训等工作。技协是全厂性综合技术组织,承担对内对外技术服务工作;学会是专业性组织,单独开展技术攻关、设备更新、技术培训等工作;科协是该厂科技人员的技术活动中心,组织技术人员开展科研、技术交流、技术讲座、科普等工作。 由于加强了质量管理,注重科技改造、科学研究和产品研发,20世纪80年代新华丝厂的产品获国家科技大会奖一个,纺织工业部二等奖、三等奖各一个,浙江省科技二等奖、杭州市科技二等奖各一个,企业连续获得浙江省轻工系统“六好企业”、浙江省企业管理优秀单位、杭州市两个文明建设先进集体、全国丝绸行业节能先进单位、杭州市先进企业等称号和浙江省质量管理奖。新华丝厂的产品质量获得国际厂商的充分肯定和高度评价。1987年5月,在杭州参加国际丝绸协会第十六届理事会的近百名代表兴致勃勃地参观了杭州新华丝厂。来自法国、英国、印度、意大利等11个国家和地区的丝绸行家,到生产现场实地考察后赞不绝口。国际丝绸协会主席鲍斯利代表全体理事当场留言:“该厂具有很好的管理人员和自觉的工人,组织机构严密。该厂生产的最优厂丝将走向全世界。”国际丝绸协会副主席、中国丝绸进出口公司副总经理黄建谟说:“丝织如何自动化、现代化,我们从新华丝厂看到了方向。”

▲国际丝协代表参观杭州新华丝厂车间 20世纪90年代初,杭州新华丝厂继续在技术改造和产品研发方面发力,取得显著成效。一是完善涤纶生产设备,加快涤纶生产线的二次技术改造,形成高档次的生产规模,1991年,新华丝厂从日本引进新设备33H加弹机,并自力更生地完成调试。项目投产后,新华丝厂既可生产100—150D的粗丝,又可生产75D的细丝,使企业的应变能力大大增强。同时,新华丝厂加快了对20世纪80年代末引进的二手涤纶生产设备的技术改造。新华丝厂从德国、意大利、法国引进了年产2000吨的超细旦涤纶仿真丝生产线,包括切片干燥、纺丝、加弹三个系统,其中从意大利引进的纺丝生产设备在国内属首次引进。涤纶生产线的效益占全厂总效益的三分之一以上。二是增添发电设备、扩大热电站发电能力,将自建热电站的发电能力增至2250千瓦,达到了发电、用汽综合利用,为企业节煤20%,降低成本200多万元。三是自行开发制造了80多台织绸机和丝毯设备,使企业进一步向产品深加工发展。四是科学养蚕,建立原料基地。新华丝厂派出科技人员在浙江、江西两省八个县推广优良蚕品种和先进方格簇,指导蚕农科学植桑养蚕,至1992年推广桑园面积6.5万亩,收得干茧500吨。该人工养蚕方法由杭州市科委立项,新华丝厂与浙江农业大学蚕学系联合承担,20世纪90年代初先后完成小型试验、中型试验,推进了工厂化养蚕。 1991年10月,新华丝厂被确定为浙江省“两制”改革试点企业,厂部和科室部门都成立了“两制”改革领导小组,切实加强对改革的领导。与此同时,该厂根据一些干部职工“新华日子蛮好过,何必大动干戈搞改革”的思想,开展了以“企业靠改革效益年年提高,个人靠改革收入年年增加”为主题的宣传教育,利用广播、宣传栏、闭路电视等平台宣传企业十多年来的改革成果,提高大家对改革意义的认识。不少职工说,新华丝厂的年利润之所以能够12年持续增长,靠的是改革。企业要进一步发展,个人要有更多的实惠,只有靠进一步深化改革。该厂还分别在工会和劳资科设立了接待站,解释改革的具体政策,回答职工提出的问题,以消除职工的疑虑。这些举措让新华丝厂职工认识到,改革不是冲着能干的和肯干的来的,而是要打破“大锅饭”,保护多劳多得,从而增强了对改革的心理承受能力。当改革进入实施阶段时,该厂始终把职工群众当作改革的主体,充分发挥职工的主人翁作用。在制订方案过程中,新华丝厂多次召开中层干部和科技、管理人员及工人座谈会,广泛征求意见,积极采纳合理化建议,改革方案先后修改200多处,使方案具有坚实的群众基础。改革方案提交职工代表大会审议时,130名职工代表全票一次通过。1992年,全厂已有99%的职工和企业签订了劳动合同。 但从20世纪90年代初开始,丝绸行业面临蚕茧减产而缫丝产能扩大,蚕茧涨价,丝、绸生产能力大大超过原料供应能力和国内外市场需求萎缩的经营环境。20世纪90年代中期,丝绸行业的形势更为严峻。1996年,蚕茧大幅度减产,茧价暴涨,供应紧缺。1997年,受东南亚金融危机冲击和国际市场疲软影响,丝绸出口受到严重影响。在这样的经营环境下,加以新华丝厂体制僵化、管理者经营失当,新华丝厂也开始出现亏损。1999年,新华丝厂生产总值6409.8万元,利润亏损达1787.0万元,利税亏损1527.6万元。根据国务院和浙江省政府关于调整缫丝加工能力的通知,及杭州市“放弃缫丝,压缩绸缎,整顿印染,壮大服装”的调整思路,2001年,新华丝厂经国务院批准破产。

|