|

孙竞成近照 【口述者简介】孙竞成,男,1931年生,1946年当学徒,1951年进入浙江铁工厂(杭州制氧机厂前身),六级车工。 1931年,我出生在浙江绍兴。小时候我住在绍兴烂湾村,村里大部分人都姓孙,所以也叫“孙家坞”。我在家排行老三,上面还有一个哥哥和一个姐姐。我的父亲是一位纺织工人,在抗日战争的时候生了一场病去世了,母亲又没有工作,养活我们3个孩子很困难。所以在13岁那年,我来到我的大伯家里。大伯家条件不错,房子很大,不仅有花园、池塘,还有厨房、茅草间、工具间,我就在大伯的家里做杂工。 抗战胜利后第二年,也就是我15岁的时候,我来到杭州明通铁工厂做学徒工。当时,先从绍兴坐船到现在的滨江西兴,然后走到钱塘江边上,再坐船到三廊庙码头,最后叫个黄包车到厂里。这座工厂是我姑妈的儿子,也就是我表哥开的,当时开在东清巷菜市桥附近。旧社会的工厂里,工人的工作生活条件都很艰苦,每天大清早起来,晚上要加班到十一二点,不过总还能填饱肚子。晚上就用两块木板搭起来,席子一摊,棉被一裹,就睡在机器边上。 在明通铁工厂,我做过车工、钳工,也做过装配工。当时杭州纺织工业相对发达,这座工厂主要生产织布机、绸机。像织布机,上面一部分,我们业内叫“龙头”的,由其他工厂生产,我们主要生产它的运动机构。 回忆老底子的杭氧 1951年,浙江铁工厂成立,并首次对外招工。我的工友告诉了我这事,所以我们就决定一起报名。招工现场就在现在的劳动路上,来了好多人,报名结束后需要参加考试。最先要考理论,就是看机械图纸,要分清各个零件的名称。当时不少机器零件都是从国外进口的,不少人头一回见到,根本不认识。理论考完后再进行实物考试,就是拿出一个圆棒,需要考生用车床加工,把圆棒分别加工出铁球、锥体还有螺丝,看看能否顺利完成。我是第一批考进工厂的。

1951年5月14日,我正式进入浙江铁工厂(杭州制氧机厂前身)工作。一个月的工资不到30元。当时我的伙食费是每个月8元,能保证一天三顿在食堂吃饱。如果是上中班和夜班,还有额外的伙食补贴。与其他单位相比,由于我们厂算是重工业企业,国家非常重视,朱德委员长曾来视察过两次。 一开始,浙江铁工厂主要生产纺织机械,杭州几家毛纺厂的机器,不少就是我们生产的。除此之外,还生产千斤顶、自来水管配件等产品。那时机床数量少,利用率非常高,每天24小时开机。我们3个 工人配1台机床,每人8小时轮轴转。下了班后,我们会回到劳动路和饮马井巷的集体宿舍里。宿舍是大开间,一间房内至少睡8个人,设置上下铺。浙江铁工厂有一大福利:住在单位的集体宿舍里,水电费和房租都可以免去,这在当时是非常吸引人的。如果上中班和夜班,宿舍管理员会打铃来叫你起床。 到了1953年,浙江铁工厂改名为杭州通用机械厂,开始生产制氧机设备,与之前的浙江铁工厂时生产的产品完全不一样,而且要求更高。那时厂里制造分离空气的设备,把空气中的氧气和氮气分离开来,每小时可以制氧30立方米,如今我们最厉害的制氧机每小时可以制氧12万立方米。 那时厂里生产的绝大部分是工业用氧,用来炼钢。最开始,炼钢都是使用空气;换成氧气后,冶炼过程中就可以有效控制含碳量,以便生产出低、中、高等不同含碳量的钢材。除此之外,氧气还用在化工、航天、国防、医疗等方面。1958年,杭州通用机械厂改名叫杭州制氧机厂,并且开始在如今的东新路边上建造新厂区。 那时杭氧职工的待遇还蛮好,社会地位也高。厂区里面生活设施和配套很齐全,有职工宿舍、子弟学校(从幼儿园到高中)、邮局和医院。平时一般的小毛病,就在这里就医;遇到疑难杂症,我们职工就去浙二医院,而且只要在职工医院开个单子(记账单),就可以免费看病。此外,厂里还办了商店,百货商品一应俱全,并建有理发室、游泳池、篮球场等。 攻关油缸制造技术 我1951年进厂,虽然当时才20岁,但已经有6年的工作经验,算是个“熟练工”。3个月试用期结束后,我正式转正,工资涨到了每个月 40多元。当时工人有级别,从一级到最高的八级。到了1952年工资改革,单位给我定了五级工,而当时我们车间级别最高的工人也就是六级工。总体来说,五级工和六级工都算能工巧匠,数量上也没几个人。

杭氧低温液化车间 虽然我是五级工,可很多时候和单位里的那些六级工做着同样的工作。当时,我们厂里生产一种石油钻头,图纸是参考苏联的。这个石油钻头的制作工艺非常高,毕竟它要保证将钻头钻入地底下开采石油,硬度要求很高,所以采用的是钨钢。当时我是小组长,原本想用车床打磨制作钻头,但是制作不便。为了提高产量,我们改进了机器,打造了一台磨床,并且将原先的水磨改造成干磨,这样速度更快,效率更高。我们当年的产品比今天的“工匠”产品更难做。比如,当时我们要打造一种油缸,用在液压千斤顶上的,这种油缸的孔径42毫米、长 720毫米,是当年检修战斗机时支撑用的。这个东西很难做,对光洁度 要求非常高,需要工人一遍一遍地换角度把焊接口内壁磨光,不得有毛刺和细粒,费时费力,且要求错边量的误差极小。刚开始,我们的工程师看到这样的图纸就犯难了,毕竟制作难度太大,光洁度的精度要求高,一般的车床都锉不出来。怎么解决?我们绞尽脑汁,改进了切削内孔刀具的加工方法,反方向锉,一边锉,一边用千分尺测量;另一方面,我们拉来了两部车床进行改造,一部车床作为动力拉,另 一部车床转动打磨,从而提高了一倍的生产效率,攻克了关键性的加工技术难关。即使是这样,制作一根油缸也要不停地打磨8个小时才能完成。 1955年,我由五级工升为六级工。身为六级工,那就意味着车间里最难的工作,一般都要由我来完成。在工人中,八级工是最高的技术等级,一般工龄长、经验丰富的师傅可以慢慢评为七级工或八级工。到了1956年,我从小组长晋升为工长。这一年,我还改变阀门中的手轮(10毫米×10毫米以下)方形孔铡床加工方法,改用10毫米方形压刀加工方孔,提高生产效率28倍。

孙竞成在车间制造液压油缸 由于我在制造油缸上贡献出了自己的一些特长,1953年我被评选为厂劳动模范。第二年, 又被评为浙江省工业劳动模范、浙江省先进生产者,1955年被评为全国青年社会主义建设积极分子。我到了北京,见到了毛主席和其他中央领导人,听了邓小平同志作报告。1956年,我被评为全国先进工作者,也就是如今的全国劳模。在1956年的全国机械工业协会先进生产者大会分系统分组讨论交流会议上,我拿着正在加工液压油缸这一关键部件的照片,就这一加工技术同与会其他先进生产者进行了分享、交流,我们杭氧工人的创新能力让我感到十分兴奋与自豪。 研究制氧机部件 1957年,厂里送我到沈阳电机制造学校学习深造。当时因为是国家送我们去学习,所以在深造的过程中工资也是照发的。由于我很早就出来工作了,在此之前文化程度不高。这次深造,我们学习了一些基础知识,既有数理化,也有金属材料学、机械制图等专业课程。说起机械制图这门课程,我很喜欢。因为之前我一直操作机床,有实践经验,所以学到机械制图这样的课程时,越看越入迷。实践中遇到的一些难点,在这里可以找到解决的理论方法。经过两年学习,我于1959年回到杭氧。1960年,我去杭氧

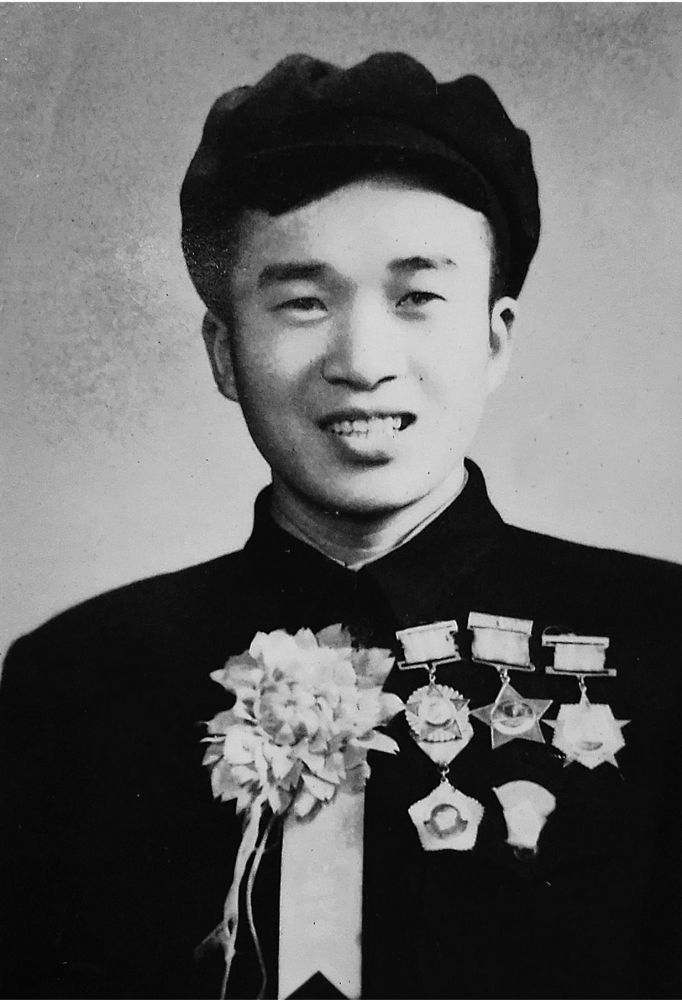

孙竞成被评为劳模时的照片 的职工业余大学继续学习。在职工业余大学里,我系统学习了大学本科的物理、高等数学、工程热力学、深度冷冻等专业课程。在学习时,我一遇到不懂的问题,就会马上向老师傅们请教,他们也非常乐意帮助我。

1959年回到杭氧后,我没有再回车间,而是进入了第一机器工业局杭州空气分离及冷冻设备研究室工作。当时,国内很多冷冻设备都是我们杭氧研制的,主要应用于合成氨、纺织等领域。此后,杭州制氧机研究所成立。我们的研究所比较特殊,所长由厂长兼任,我担任党支部书记、副所长。 在研究所,我主要研究制氧机部件,比如板式换热器。空分设备是要把空气液化,再冷却到零下196摄氏度,这样才能将液氮、液氧分离。这个分离步骤就需要使用到板式换热器。大约从1962年起,我们开始研制这种板式换热器。我带领攻关小组收集了29页资料,并且撰 写了研究论文。第一次试制不过关,厂里向上级汇报的时候提到波纹片质量不好。当时,国外冲制的波纹片质量比国产滚制的要好很多。 但我们向国外公司购买这种技术的冲床遭拒,没有办法,就自己开始动脑筋,收集有关参考资料和以往用两把刀片冲制的经验。两年过去,设备研究改造终于取得初步成功。  与此同时,厂里正与德国客户洽谈板式换热器翅片波纹机的出口合同。我便想把改进设备后生产出来的样品与德国方面做个交流,但德方一看,便提出不要波纹机,而要正在研制阶段的波纹片冲床。厂党委召开会议研究后,把这项重担交到了我的手中,我成为该项目的总负责人。经过向老师傅请教、探讨,双刀变单刀,将冲出来的产品装到机器上,反复试验,我和攻关小组最终解决了所有问题,成功研制波纹片冲床。可以说,这在当时是我国出口西方发达国家的第一个专利项目。 1992年,我从厂里正式退休。回忆以前的奋斗时光,我的感触很深:虽然技术有限、设备不足,但我们杭氧人靠着艰苦奋斗和勇于创新的精神,创造了一项又一项奇迹,至今难忘。希望今后,我们的职工能永远怀着一颗工匠的心,扎实工作,再创佳绩。 |