|

【口述者简介】李荣庆,男,1957年出生,1976年进入杭州汽轮机厂,钳工高级技师,省级技能大师。

李荣庆近照 我2017年刚刚退休,应该是杭州汽轮机厂工龄最长的人,有 47年。

李荣庆(二排右一)所在的空军无线团 1957年,我在南京出生,13岁时就按我父亲的要求去当兵了。入伍那一天,是我人生中第一次戴上大红花,觉得非常光荣。进入部队,我成了济南空军通信团无线一连的一名报务员,在空军指挥所里值班,负责收发电报。那时候电报都是绝密的,密电码经常三天就换一批,我们需要背一本本的密电码,一个字几个码脑子里马上就要反应出来。我的记忆力好,背五六百字的密电码对我来说并不难。 钻研德国先进技术 1976年我退伍了,那时国家对退伍军人有优待,可以选择工作单位,于是我就选择了杭州汽轮机厂。当时汽轮机厂在搞扩建,需要大量人手,进厂后我被分配到了工具车间叶片组的夹具组做钳工。我进厂后做的第一件事情就是去新华书店买了三本书:《机床夹具》《机械工程手册》《钳工》,下了班休息的时候就捧着这三本书看。后来陆陆续续看机床、液压、计算机等方面的书,还去看展会,去别的汽轮机厂作技术交流,让自己不断进步。

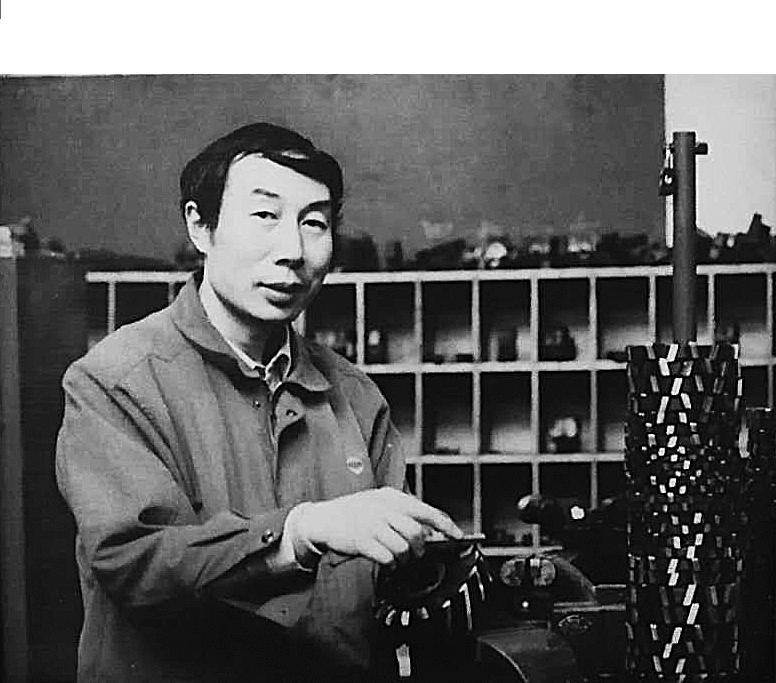

工作中的李荣庆 在岗位上,我主要负责做夹具的各种零件,机器干不了的活都是我们钳工手工做。我进来的时候因为不是学徒工,所以是没有师傅带的,很多东西都要靠自己摸索,有不懂的地方我就去请教班组里的老师傅。那时候厂里每年要生产两台汽轮机,生产节奏紧张,因为是手工做,效率没现在高,所以经常加班加点,加班最长的一次,我三天三夜没睡觉。因为工作做得好,1977年,进厂一年的我就获得了“先进工作生产者”的称号。而且我在技术上进步相当快,什么东西一看就懂了,比人家要快,做的东西也比人家多,还完成了许多技术革新。 1974年6月,在周恩来总理的亲自主持下,国家批准引进了国外透平机械先进制造技术的方案,杭州汽轮机厂被确定为工业汽轮机引进项目定点单位。1975年12月,杭州汽轮机厂和德国西门子公司在北京签订了“工业汽轮机许可权及技术转让合同”,因为这次合作,汽轮机厂克服重重困难,成功走出了一条“引进、消化吸收、再创造、自主创新”的发展道路。 但是,西门子公司的技术输出是有所保留的。比如在夹具方面,他们提供的很多夹具都是落后和已经淘汰的,关键工序的夹具没有提供。那时汽轮机厂二期扩建,叶片车间也正式成立。为了打破西门子对夹具技术的垄断,我们决定依靠己的力量,进行自主研发。 西门子公司的技术资料都是德语的,为了消化吸收他们的先进技术,我参加了厂里的德语学习班。除了借助德语学习知识,我觉得更重要的是动手实践。当时西门子公司带了一台液压泵到我们厂,我就想着设计液压夹具,因为人的力气有大有小,而液压夹具力的稳定性比较好,还能降低劳动强度,提高生产效率。 在汽轮机行业,当时外国已经有了液压夹具,但中国非常少。于是我在缺乏经验的情况下开始探索,自主设计专用夹具,不计时间不计报酬。我靠着毅力克服各种困难,终于研发出了理想的夹具。1983年,我设计的第一只液压夹具马上就获得了我们厂的“技术革新奖”。我还把研发经过写成论文发表在专业杂志《机械工人》上,汽轮机厂普通工人当中,我是第一个写论文发表出来的。有了这一次的成功,我研发的劲头更足了。 后来,我成功研发的几十套夹具打破了西门子公司对夹具的垄断,这些夹具中,有部分已达到了国际先进水平,几十年来产生了巨大的经济效益。因为我设计这些夹具的时候非常讲究实用性,符合工人的操作习惯,大家都很喜欢用,有些到今天还在使用。直到现在,在汽轮机行业,液压夹具就汽轮机厂搞得最多,搞得最好。 打破日本公司的技术封锁 燃汽轮机是继蒸汽轮机、内燃机之后的新一代动力装置,是装备制造业“皇冠上的明珠”。2006年,汽轮机集团开始生产制造燃汽轮机相关的重要零部件,叶片分厂需要承制品质要求相当高的煤气压缩机动叶和燃机空气压缩机段动叶,对夹具提出了新的要求。燃汽轮机是我公司打造百亿企业的重头戏,也是我们叶片分厂的一项重大攻关项目,厂领导非常重视,多次召开技术研讨会及生产动员大会。

李荣庆(后排左三)和工友在汽轮机厂门口合影 项目一开始就遇到很多困难。燃汽轮机叶片的叶根结构和形式非常特殊,叶根型面是由几个圆弧组成的,叶根与型面连接处和叶顶都为圆锥面,精度要求极高。叶片型面极值只有0.17毫米,测量难度极大,必须得用三坐标测量仪检测。而且这个项目是与日本三菱公司合作的,三菱公司提供的图纸视图描述、技术标注和专业术语及技术要求都和以往有较大差别。 和西门子公司不一样,三菱公司不提供技术资料,问他们要都不给。燃汽轮机叶片的加工需要大量不同的夹具,三菱公司又不提供,那怎么办呢?我们决定自己设计,打破日本的技术垄断。叶片齿形对技术的要求相当高,需要夹具去保证技术要求,如果放进夹具的叶片是歪的,或者不固定,就达不到技术要求,所以设计要花很多心思。那时我不论是吃饭还是坐车,甚至睡觉的时候脑子都在想,夹具要什么形状、尺寸多少、怎样定位、怎么装夹等等。 经过不懈的努力,我们攻克了多个技术难关,终于研发成功了多个品种的夹具,这些夹具用于45个级别燃汽轮机叶片加工的数量就有 100套左右。夹具的成功研发解决了燃汽轮机叶片加工的难题,冲破了三菱公司的技术封锁,也实现了我们厂在燃汽轮机叶片加工中夹具零 的突破。这些夹具都具有自主知识产权,部分还获得了国家发明和实用新型专利证书。利用这些夹具生产的叶片成品,各项技术数据完全符合要求,成功通过了三菱公司非常严格的检验。 参与我国第一艘航母汽轮机建造 2005年汽轮机集团接到了国家下达的任务,两台航母汽轮机将由我们生产。这是国家第一艘航母,它的建造需要在技术方面实现很多零的突破,是一项艰巨的任务。集团把有关叶片的任务交给了叶片分厂,分厂决定由4位技术骨干来完成,我是其中之一。 接到任务后,我既感到光荣又感到责任重大,这项工程技术要求高,关系到国家的荣誉,不能出任何差错。 工程实施过程中,我们在叶片的研发、设计、制造上花了大量的心血。工程的第一步是对叶片进行测量,将各种数据进行计算圆整,并为叶片作图、编号。我们对叶片数据的测量精确到了小数点后3 位,为新型叶片的研发打下了良好的基础。航母上使用的汽轮机叶片技术含量比较高,种类多、形状复杂,测量存在很多困难,而且时间非常紧张,当时我们是加班加点夜以继日地检测,最终按时完成了测量任务。 第二步就是叶片的制造,由于是第一次制造,根本就没有工装夹具,所有的夹具都要进行创新设计,还要进行大量的研发和技术攻关。经过多次试制、改进,我们终于攻克了多项技术难关,研发和制造出了属于自己的工装夹具,填补了国家在这项技术上的空白。 外国人说我们用20年也造不出来,结果我们用了不到8年的时间就获得了成功,工程速度是世界上最快的,证明我们国家在航母建造领域,完全有能力赶超世界先进水平。 这几十年来,我设计出了上百种夹具,获得的各类奖项、专利有 40多个,有国家实用新型专利10项,发明专利1项。公开发表论文的次数、获得国家和省市级荣誉的次数,都是汽轮机厂迄今为止最多的。 为汽轮机厂培养接班人 2012年的时候我成为高级技师,其实因为之前成绩突出,我早就已享受高级技师的待遇了,但一直忙得没时间去考试。这一年汽轮机集团也成立了公司级的技能大师工作室,2013年升为市级,2015年升为省级。技能大师工作室的成立,给我们技术创新创建了一个很好的平台,我在工作室带了5个徒弟,其中1个已经退休了。去年还收了两位杭州技工学院的教师为徒。 这些年,我带的徒弟有的早已成了工程师、高级工、技师,现在带的都是本科生,是厂里的技术骨干,在生产中发挥着重要作用。他们中有些获得了各种荣誉证书、创新成果奖,还发表了论文,获得了国家专利。在工作中他们已经能够独当一面。 我刚进厂的时候,杭州汽轮机厂一年只生产2台汽轮机,这一晃40 多年过去了,现在一年生产200多台,人数也从2000多增加到5000多,变成了杭州汽轮机动力集团。我是见证者,也是参与者。以前我每天早上都会去车间转一圈,看一看自己设计的夹具,这些夹具都是我的心头肉。看到我设计出来的东西一直在生产一线使用,我就有一种强烈的成就感。2017年5月退休后,每个星期我还是有两三天要到厂里, 因为手头还有一些事情没做完,有一篇论文没发表,一个实用新型专利没批下来。等这些事情做完了,我在汽轮机厂的使命就算完成了。 以后我的工作就由年轻人接班了,今后的发展都靠他们了。我常常对我的徒弟们说,面对困难,不要打退堂鼓,要向高难度发出挑战,一次不行,继续坚持第二次。要有刻苦钻研的精神和坚持不懈的努力、耐心,否则什么事情都搞不好。这就是我理解的工匠精神,我觉得不仅是我们汽轮机行业,各行各业都需要这种精神。

|